Proses Pengilangan Paip Keluli Aloi

Proses Pengilangan Paip Keluli Aloi

pengenalan

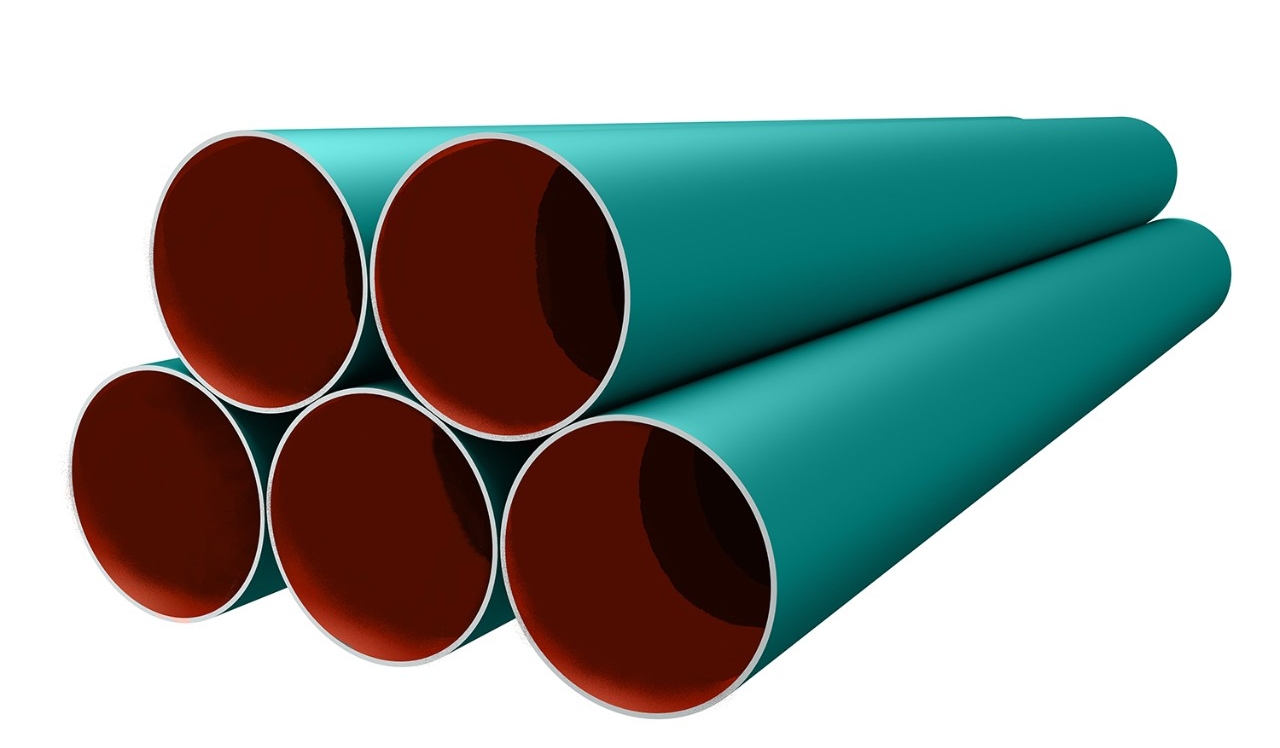

Paip keluli aloi adalah komponen penting dalam pelbagai industri, termasuk minyak dan gas, penjanaan kuasa, dan pembinaan. Sifat mekanikal mereka dipertingkatkan, seperti peningkatan kekuatan, kekuatan, dan ketahanan terhadap haus dan kakisan, menjadikannya sesuai untuk aplikasi yang menuntut. Artikel ini meneroka proses pembuatan paip keluli aloi, menonjolkan teknik yang digunakan untuk mencapai sifat dan dimensi yang dikehendaki.

1. Pemilihan Bahan Mentah

Proses pembuatan bermula dengan pemilihan bahan mentah yang berkualiti tinggi. Keluli aloi terdiri daripada besi, karbon, dan unsur pengaloian lain seperti kromium, molibdenum, nikel, dan vanadium. Unsur-unsur ini ditambah dalam perkadaran tertentu untuk meningkatkan sifat mekanikal dan kimia keluli.

- Chromium: Meningkatkan rintangan kakisan dan kekerasan.

- Molibdenum: Meningkatkan kekuatan dan kestabilan suhu tinggi.

- nikel: Meningkatkan keliatan dan rintangan hentaman.

- Vanadium: Meningkatkan kekuatan dan rintangan haus.

2. Pencairan dan Tuangan

2.1 Meleleh

Bahan mentah yang dipilih dicairkan dalam relau arka elektrik (EAF) atau relau oksigen asas (BOF). Proses peleburan melibatkan pemanasan bahan kepada a suhu tinggi, membenarkan mereka bergabung dan membentuk aloi cecair homogen.

- Relau Arka Elektrik (EAF): Menggunakan tenaga elektrik untuk mencairkan keluli sekerap dan unsur mengaloi. Ia menawarkan kawalan tepat ke atas komposisi dan suhu keluli cair.

- Relau Oksigen Asas (BOF): Menggunakan oksigen tulen untuk menukar besi cair dan keluli sekerap kepada keluli aloi. Ia terkenal dengan kecekapan dan kadar pengeluaran yang tinggi.

2.2 Pemutus

Setelah aloi cair, ia dibuang ke dalam bentuk pepejal, biasanya menggunakan kaedah tuangan berterusan atau tuangan jongkong.

- Pemutus Berterusan: Keluli cair dituang ke dalam acuan yang disejukkan dengan air, di mana ia memejal menjadi papak atau bilet berterusan. Kaedah ini cekap dan menghasilkan keluli berkualiti tinggi dengan kecacatan yang minimum.

- Tuangan Jongkong: Keluli cair dituang ke dalam acuan untuk membentuk jongkong. Kaedah tradisional ini digunakan untuk menghasilkan bahagian besar keluli, yang kemudiannya digulung atau ditempa menjadi paip.

3. Proses Membentuk

Selepas pemutus, keluli pepejal itu dibentuk menjadi paip menggunakan pelbagai teknik, seperti pembuatan paip lancar dan dikimpal.

3.1 Pembuatan Paip Lancar

Paip lancar dihasilkan tanpa jahitan yang dikimpal, memberikan kekuatan dan kebolehpercayaan yang unggul. Proses tersebut melibatkan beberapa langkah:

- Menindik: Bilet pepejal dipanaskan dan ditebuk menggunakan kilang tindik berputar untuk mencipta cangkerang berongga.

- Pemanjangan: Cangkang berongga dipanjangkan menggunakan kilang mandrel atau kilang palam, mengurangkan ketebalan dindingnya dan menambah panjangnya.

- Saiz: Paip memanjang disalurkan melalui kilang saiz untuk mencapai dimensi dan kemasan permukaan yang dikehendaki.

3.2 Pembuatan Paip Dikimpal

Paip yang dikimpal dihasilkan dengan membentuk jalur atau plat rata menjadi bentuk silinder dan mengimpal bahagian tepi bersama-sama. Proses tersebut termasuk:

- Membentuk: Jalur keluli atau plat dibengkokkan ke dalam bentuk silinder menggunakan mesin pembentuk gulungan atau tekan.

- Kimpalan: Tepi silinder yang terbentuk dikimpal bersama menggunakan teknik seperti kimpalan rintangan elektrik (EKAR) atau kimpalan arka tenggelam (SAW).

- Penamat: Paip yang dikimpal dirawat haba dan tertakluk kepada pelbagai proses kemasan untuk meningkatkan sifat mekanikal dan kualiti permukaannya.

4. Rawatan haba

Rawatan haba adalah langkah kritikal dalam proses pembuatan, meningkatkan sifat mekanikal paip keluli aloi. Proses ini melibatkan pemanasan paip pada suhu tertentu dan kemudian menyejukkannya pada kadar terkawal.

- Penyepuhlindapan: Paip dipanaskan pada suhu tinggi dan kemudian perlahan-lahan disejukkan untuk melegakan tekanan dalaman dan meningkatkan kemuluran.

- Pelindapkejutan dan Pembajaan: Paip dipanaskan pada suhu tinggi dan kemudian disejukkan dengan cepat (dipadamkan) untuk meningkatkan kekerasan. Mereka kemudiannya dipanaskan semula (pemarah) untuk mencapai keseimbangan kekuatan dan keliatan yang diingini.

5. Penamat dan Pemeriksaan

Selepas rawatan haba, paip menjalani pelbagai proses penamat untuk mencapai dimensi akhir dan kualiti permukaan. Proses-proses ini termasuk:

- Meluruskan: Paip diluruskan menggunakan mesin pelurus untuk memastikan keseragaman dan penjajaran.

- Memotong: Paip dipotong mengikut panjang yang dikehendaki menggunakan gergaji atau mesin pemotong.

- Rawatan permukaan: Paip tertakluk kepada rawatan permukaan seperti penjerukan, salutan, atau mengecat untuk meningkatkan rintangan kakisan dan penampilan.

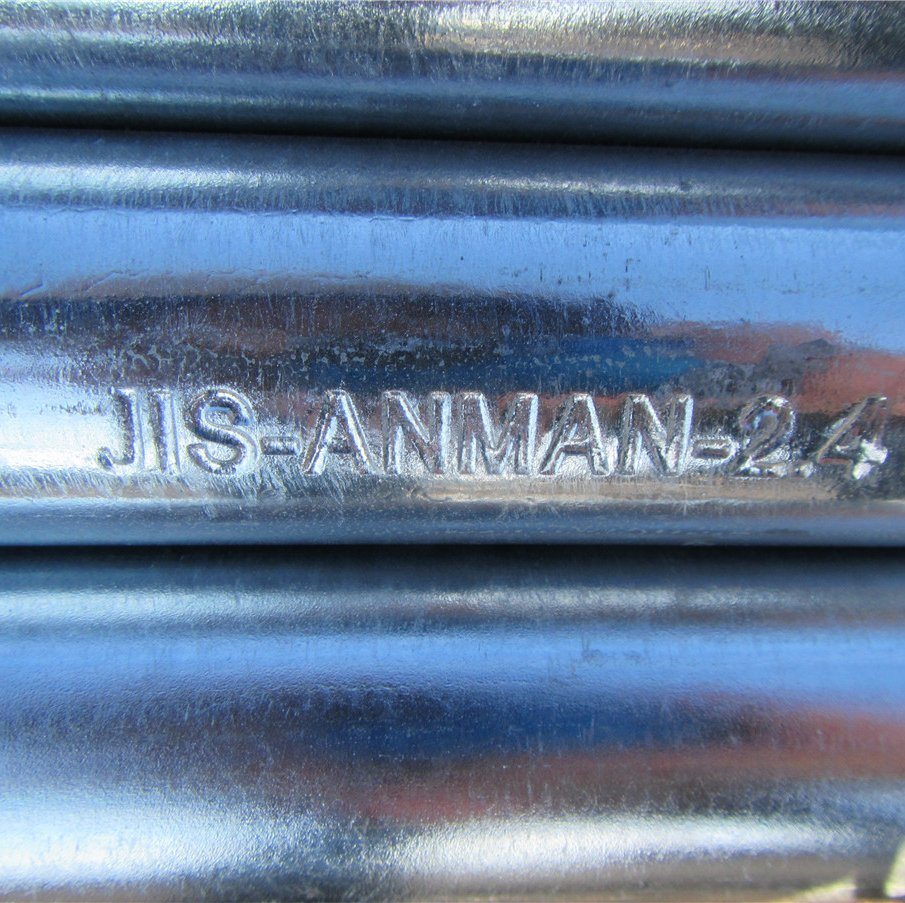

6. Kawalan dan Pengujian Kualiti

Langkah kawalan kualiti yang ketat dilaksanakan untuk memastikan integriti dan prestasi paip keluli aloi. Ini termasuk ujian tidak merosakkan, pemeriksaan dimensi, dan ujian mekanikal.

- Ujian Tidak Memusnahkan (NDT): Teknik seperti ujian ultrasonik dan radiografi digunakan untuk mengesan kecacatan dalaman atau ketakselanjaran.

- Pemeriksaan Dimensi: Memastikan paip memenuhi dimensi dan toleransi yang tepat yang dinyatakan dalam piawaian industri.

- Ujian Mekanikal: Menilai tegangan, hasil, dan kekuatan impak paip untuk memastikan ia memenuhi spesifikasi yang diperlukan.