Desgaste Abrasivo-Erosivo-Corrosivo de Tubos de Aço na Perfuração de Petróleo

Efeito da velocidade de rotação no desgaste abrasivo-erosivo-corrosivo de tubos de aço na perfuração de petróleo

Introdução

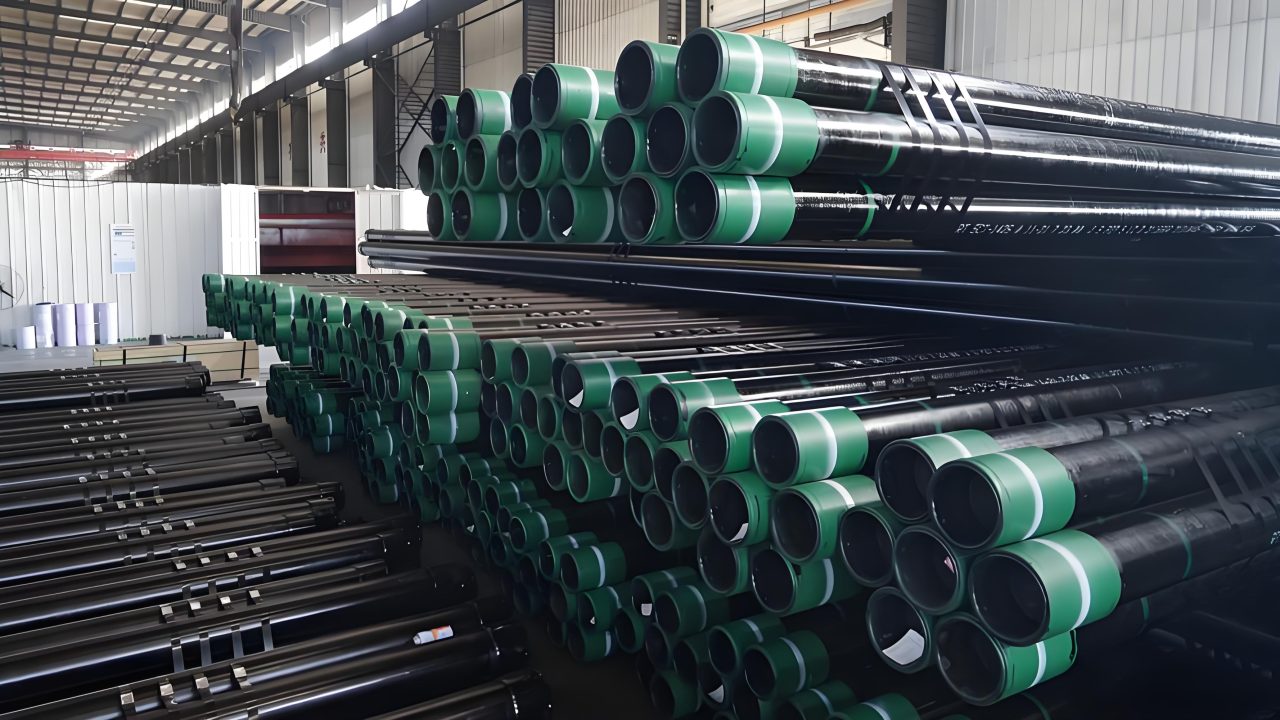

Na perfuração de petróleo, tubos e carcaças de aço estão sujeitos a processos de desgaste complexos devido ao ambiente operacional rigoroso. Abrasivo, erosivo, e forças corrosivas atuam simultaneamente, e a velocidade de rotação desses componentes desempenha um papel significativo na taxa e no padrão de desgaste. Este documento explora detalhadamente os efeitos da velocidade de rotação nesses mecanismos de desgaste.

Compreendendo os mecanismos de desgaste

Desgaste Abrasivo

- Definição: Causada por partículas duras ou superfícies ásperas deslizando pelo aço, removendo material.

- Fatores: Dureza dos materiais abrasivos, força de contato, e movimento relativo.

Desgaste Erosivo

- Definição: Ocorre quando partículas transportadas por fluido atingem a superfície do aço em altas velocidades.

- Fatores: Velocidade das partículas, ângulo de impacto, e tamanho de partícula.

Desgaste Corrosivo

- Definição: Uma reação química ou eletroquímica entre o aço e seu ambiente, frequentemente acelerado por desgaste mecânico.

- Fatores: Composição química do meio ambiente, temperatura, e presença de agentes corrosivos como CO₂ ou H₂S.

Influência da velocidade de rotação

Desgaste Abrasivo e Velocidade de Rotação

- Maior frequência de contato: Velocidades de rotação mais altas aumentam a frequência de contato entre as partículas abrasivas e a superfície do tubo, potencialmente aumentando o desgaste.

- Geração de Calor: Rotação mais rápida gera mais calor, que pode suavizar a superfície do aço, tornando-o mais suscetível à abrasão.

Desgaste Erosivo e Velocidade de Rotação

- Energia de Impacto: Velocidades mais altas resultam em maior energia de impacto das partículas, aumentando o desgaste erosivo.

- Dinâmica de Fluxo: Mudanças nos padrões de fluxo em velocidades mais altas podem concentrar forças erosivas em certas áreas.

Desgaste Corrosivo e Velocidade de Rotação

- Análise do filme: O aumento da velocidade pode remover películas protetoras de corrosão mais rapidamente, expor metal fresco a agentes corrosivos.

- Taxas de reação aprimoradas: Altas temperaturas devido ao aumento da velocidade podem acelerar reações químicas.

Estudos Experimentais e Descobertas

Simulações de Laboratório

- Ambientes Controlados: Testes realizados sob condições controladas para isolar os efeitos da velocidade de rotação no desgaste.

- Técnicas de Medição: Uso de medidas de perda de peso, microscopia de superfície, e perfilometria para quantificar o desgaste.

Estudos de campo

- Condições do mundo real: As observações das operações de perfuração ativas fornecem informações sobre padrões e taxas de desgaste em diferentes velocidades.

- Análise de dados: Métodos estatísticos usados para correlacionar a velocidade de rotação com as taxas de desgaste.

Modelos Teóricos

Modelagem Preditiva

- Modelos Empíricos: Desenvolvido a partir de dados experimentais, esses modelos prevêem taxas de desgaste sob diversas condições.

- Análise de Elementos Finitos (FEA): Simula processos de desgaste considerando aspectos mecânicos, térmico, e fatores químicos.

Formulações Matemáticas

- Equações de taxa de desgaste: Fórmulas que incorporam fatores como velocidade, tamanho de partícula, e propriedades do material para estimar o desgaste.

- Cinética de Corrosão: Modelos que descrevem a taxa de reações corrosivas em função da temperatura e do ambiente químico.

Estratégias de Mitigação

Seleção de Materiais

- Ligas mais duras: Usar materiais com maior dureza pode reduzir o desgaste abrasivo.

- Revestimentos resistentes à corrosão: Aplicação de revestimentos para proteção contra ataque químico.

Ajustes Operacionais

- Otimizando a velocidade: Equilibrar a velocidade de rotação para minimizar o desgaste sem comprometer a eficiência da perfuração.

- Lubrificação: Uso de fluidos de perfuração que reduzem o atrito e fornecem uma barreira contra agentes corrosivos.

Melhorias de design

- Geometrias aprimoradas: Projetar superfícies de tubos e revestimentos para reduzir o contato com partículas abrasivas.

- Barreiras Protetoras: Implementação de camadas sacrificiais que sofrem desgaste antes de atingir o metal estrutural.