Tecnologia de Soldagem de Gasoduto Natural

Introdução

Os gasodutos de gás natural desempenham um papel fundamental no transporte seguro de grandes volumes deste importante recurso energético por longas distâncias, desde os campos de produção até aos consumidores.. Como uma infraestrutura essencial, gasodutos exigem projeto e construção sofisticados para suportar pressões de até 1400 psi por décadas. No entanto, uma das operações mais importantes, porém complexas, é a soldagem – o processo de unir tubos de uma forma perfeita, moda à prova de gás. Este relatório abrangente examina diversas tecnologias e métodos de soldagem usados em gasodutos de gás natural, explorando suas vantagens/limitações, aspectos de controle de qualidade, e perspectivas futuras para garantir o transporte confiável de combustíveis limpos para o futuro.

Processos de soldagem

Uma variedade de processos de soldagem foram desenvolvidos e aplicados na indústria de gasodutos de gás natural. Os mais prevalentes incluem:

Soldagem a arco de metal blindado (SMAW): Processo manual usando um eletrodo consumível dentro de um gás de proteção para criar soldas. Usado para linhas de coleta de pequeno diâmetro, mas exige muita mão-de-obra. Tende a produzir maiores quantidades de inclusões de escória.

Soldagem a arco de metal a gás (GMAW): Processo semiautomático usando alimentação contínua de arame e gás de proteção. Opera em altas taxas de deposição, adequado para tubulações de diâmetro maior. Requer menos habilidade do operador, mas a qualidade depende de inúmeras variáveis.

Soldagem por arco fluxado (FCAW): Semelhante ao GMAW, mas usa um eletrodo especial contendo fluxo em pó. Variante autoprotegida (FCAW-G) proporciona boa penetração em todas as posições. Propenso a defeitos de falta de fusão se os parâmetros não forem otimizados.

Soldagem por arco submerso (SERRA): Processo automático altamente produtivo utilizando fluxo granular que derrete e protege a poça de fusão. Método primário para soldas circunferenciais de linhas tronco de grande diâmetro. Tolera condições abaixo das ideais, mas cria mais escória residual.

Soldagem eletrogás (EGW): Processo exclusivo que utiliza um arco e gás de proteção adicional de alta velocidade para qualidade de solda excepcional. Usado onde aplicações críticas exigem maior resistência e menos imperfeições. Relativamente novo com custos de capital mais elevados.

Cada processo troca produtividade por qualidade, e atender aos padrões de inspeção de gasodutos de gás natural exige qualificação de procedimento ideal. Pesquisas em andamento exploram variantes avançadas como corrente pulsada GMAW para soldas ainda mais suaves.

Procedimentos de Soldagem e Consumíveis

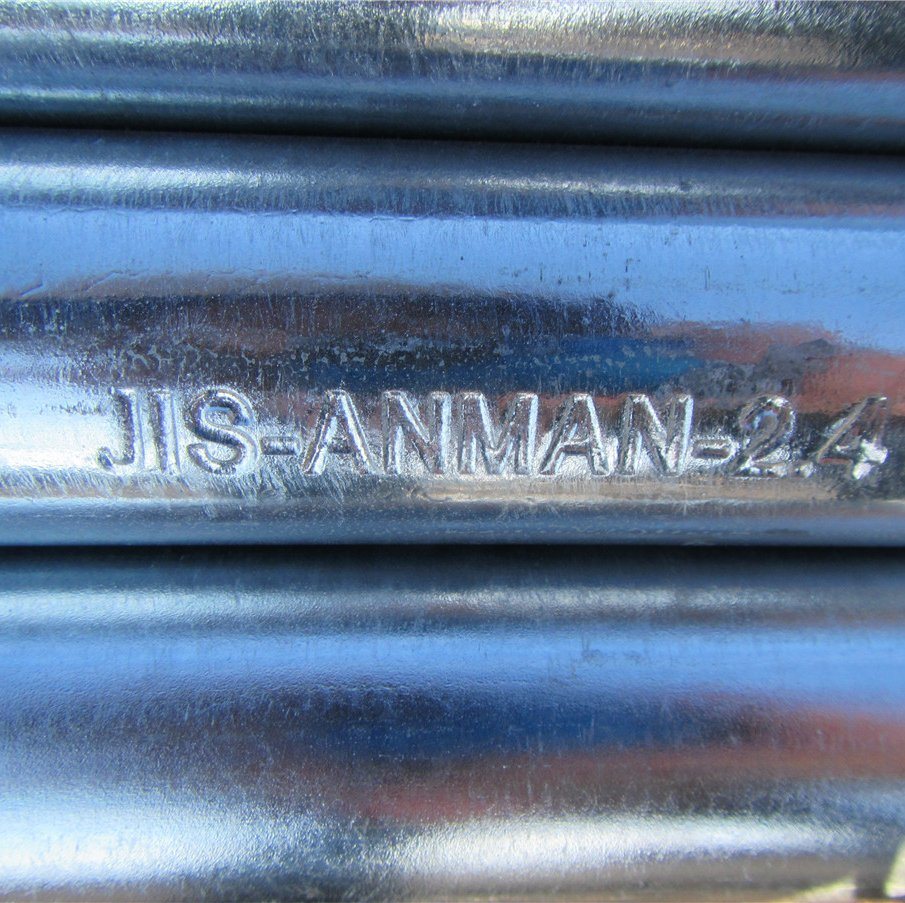

O desenvolvimento de procedimentos de soldagem padronizados envolve a qualificação metodicamente de parâmetros como corrente, tensão, velocidade de alimentação do fio, composição do gás de proteção, e monitorar o desempenho da máquina/operador. Os principais códigos como CSA Z662 e ASME B31.8 fornecem orientação, enquanto os operadores individuais de gasodutos refinam ainda mais as especificações internas.

Os consumíveis de soldagem também devem passar por uma qualificação rigorosa, examinando as propriedades mecânicas e a resistência à fragilização por hidrogênio em toda a ampla faixa operacional, desde temperaturas muito abaixo de zero até temperaturas quase críticas.. Os metais de adição aprovados incluem:

- Arames fluxados com proteção a gás para melhores taxas de deposição em todas as posições

- Eletrodos com baixo teor de hidrogênio para minimizar a porosidade do metal de solda e a suscetibilidade a trincas

- Fios de liga de níquel para gás ácido ou aplicações de alta pressão que se aproximam dos limites de escoamento mínimos especificados

A rastreabilidade rigorosa garante que cada lote térmico atenda às metas de impacto charpy e composição química especificadas nos padrões de aceitação. Geral, procedimento robusto e qualificação de consumíveis sustentam a confiabilidade da soldagem.

Variáveis e Controle de Soldagem

No campo, inúmeras variáveis influenciam a qualidade da solda que os operadores monitoram e controlam constantemente. Paramount é ajuste conjunto, com dimensionamento adequado da abertura da raiz e técnicas de preparação da face da raiz que contribuem altamente para soldas sólidas. Os requisitos de purga traseira para processos protegidos por gás também reduzem a porosidade. Controle também significa:

- Controles rigorosos de temperatura durante a soldagem multipasse para evitar trincas assistidas por hidrogênio

- Métodos de limpeza entre camadas entre camadas, como escovação de arame, moagem para remover escória

- Precisão de preparação de chanfro nas extremidades dos tubos para produzir penetração total na junta

- Pureza do gás de proteção e taxas de fluxo

- Tensão, atuais e viajantes’ ajustes de velocidade devido a dificuldades de ajuste conjunto

Em pipelines modernos, maquinário GMAW/FCAW automatizado e semiautomático incorpora extensos circuitos de detecção/feedback para manter a consistência dos parâmetros tubo a tubo. Isso ajuda a alcançar uma reprodução reproduzível 95%+ nível de qualidade em centenas de soldas circunferenciais.

Controle de qualidade de soldagem

Dados os riscos associados a falhas em gasodutos, verificar a integridade da solda representa uma função crítica de controle de qualidade. Os operadores utilizam uma abordagem de vários estágios que combina testes não destrutivos e destrutivos:

- A inspeção visual examina a superfície e a interface da solda em busca de defeitos

- O teste de penetração de corante na raiz e na passagem final avalia a porosidade conectada à superfície

- Testes ultrassônicos verificam imperfeições laminares, falta de fusão, e rachaduras

- Testes radiográficos detectam falhas subterrâneas

- O hidroteste submete as soldas a pressões bem acima da operação para induzir falhas

- Testes de tração em amostras destrutivas verificam se a resistência mínima excede o código

- Macroetching examina características de fusão sob microscopia

Os dados dessas técnicas informam ações corretivas, leva ao refinamento contínuo do processo, e ajuda a qualificar novas juntas soldadas por fusão da linha principal. técnicas emergentes como UT phased array e radiografia digital também melhoram a sensibilidade e a automação. Geral, uma cultura de garantia de qualidade rigorosa garante que os gasodutos cumpram com segurança o seu papel crítico nas próximas décadas.

Perspectivas Futuras

Embora os gasodutos continuem a ser o método mais eficiente para o transporte de gás natural a granel, a pesquisa explora novas fronteiras para fortalecer esta infraestrutura energética vital. As áreas que atraem foco incluem:

- Novos aços de alta resistência microligados e com baixo teor de carbono para diâmetros menores e pressões de projeto aprimoradas

- Plataformas avançadas de soldagem automatizada e robótica para implantações em águas mais profundas e reparos remotos em campo

- Desenvolvimento de tubos compostos de alumínio e plástico resistentes à fragilização por hidrogênio

- Novas técnicas não destrutivas, como monitoramento de emissões acústicas e ondas ultrassônicas guiadas

- Monitoramento digital de solda em tempo real juntamente com controles de circuito fechado para eliminação de defeitos

- Medidores de inspeção automatizados na vala, impulsionados internamente pela pressão do gás

- Expansão de superligas e técnicas de união de metais diferentes para estações críticas

Evolução constante das tecnologias de soldagem, materiais e estratégias de inspeção ajudarão os gasodutos de gás natural a atender com segurança às demandas energéticas das cidades no século XXI, indústrias e residências em todos os continentes. Regulamentações robustas, treinamento, e a parceria entre indústrias sustenta esse progresso.

Conclusão

Como principal método de construção que une centenas de quilômetros de infraestrutura de tubos de aço que transportam um combustível essencial, soldagem se destaca como uma tecnologia fundamental na indústria de gasodutos de gás natural. No entanto, sua execução repetível e confiável requer padronização diligente, controlar, e medidas de garantia de qualidade. Este relatório fornece uma visão abrangente dos principais processos de soldagem, variáveis críticas, protocolos de teste e áreas de avanço que formam a base para que esses dutos suportem décadas de tarefas perigosas. A cooperação contínua entre disciplinas fortalecerá as capacidades de soldagem para apoiar as necessidades futuras de energia limpa.