Tác dụng của việc uốn ống, Xử lý nhiệt

Tác dụng của việc uốn ống, Xử lý nhiệt, và Đường dẫn tải trên các phản hồi của quy trình tạo hình thủy lực cho đường ống làm mát khí nạp ô tô: Điều tra số và thực nghiệm

Tóm tắt

Quá trình hydroforming đã thu hút được sự chú ý đáng kể trong ngành công nghiệp ô tô nhờ khả năng tạo ra các hình học nhẹ và phức tạp với độ chính xác cao.. Nghiên cứu này khảo sát ảnh hưởng của việc uốn ống, xử lý nhiệt, và đường dẫn chất tải trên các phản ứng quá trình của ống làm mát khí nạp ô tô được định hình bằng hydro. Thông qua sự kết hợp giữa mô phỏng số và nghiên cứu thực nghiệm, chúng tôi phân tích các yếu tố này ảnh hưởng như thế nào đến tính chất cơ học, độ chính xác chiều, và hiệu suất tổng thể của các thành phần được tạo hình bằng nước. Những phát hiện này cung cấp những hiểu biết có giá trị để tối ưu hóa quá trình hydroforming trong các ứng dụng ô tô.

1. Giới thiệu

Nhu cầu về các bộ phận ô tô nhẹ và hiệu quả đã dẫn đến việc tăng cường sử dụng công nghệ hydroforming trong sản xuất các bộ phận như ống làm mát khí nạp.. Hydroforming là một quá trình chuyên dụng sử dụng chất lỏng áp suất cao để định hình các ống kim loại thành các hình dạng phức tạp, mang lại những lợi ích như giảm trọng lượng, tính toàn vẹn cấu trúc được cải thiện, và nâng cao hiệu suất. Tuy nhiên, Hiệu quả của hydroforming bị ảnh hưởng bởi một số yếu tố, bao gồm uốn ống, xử lý nhiệt, và các đường dẫn tải được áp dụng trong quá trình.

1.1 Lý lịch

Ống làm mát khí nạp ô tô đóng vai trò quan trọng trong việc nâng cao hiệu suất động cơ bằng cách làm mát khí nạp trước khi đi vào buồng đốt. Việc thiết kế và sản xuất các ống này phải xem xét các yếu tố như hiệu suất luồng không khí, giảm áp suất, và quản lý nhiệt. Hydroforming mang đến cơ hội tối ưu hóa các khía cạnh này trong khi vẫn duy trì các tính chất cơ học cần thiết.

1.2 Mục tiêu

Nghiên cứu này nhằm mục đích:

- Nghiên cứu tác động của việc uốn ống đến quá trình tạo hình thủy lực và các tính chất cơ học thu được của ống làm mát liên động.

- Phân tích ảnh hưởng của xử lý nhiệt đến tính chất vật liệu và hiệu suất của các bộ phận được tạo hình bằng hydro.

- Kiểm tra ảnh hưởng của các đường tải khác nhau đến phản ứng của quá trình trong quá trình hydroforming.

2. Phê bình văn học

2.1 Quá trình hydroforming

Hydroforming là một quá trình tạo hình kim loại sử dụng áp suất chất lỏng để tạo hình vật liệu. Quá trình này thường bao gồm các bước sau:

- Sự chuẩn bị: Ống được cắt theo chiều dài và chuẩn bị uốn.

- uốn: Ống được uốn cong theo hình dạng mong muốn, có thể ảnh hưởng đến tính chất vật liệu.

- Hydroforming: Ống uốn cong được đặt trong khuôn, và chất lỏng áp suất cao được áp dụng để làm giãn ống áp vào thành khuôn.

2.2 uốn ống

./ Ống uốn cơ khí ô tô tự động là một bước quan trọng trong quá trình hydroforming có thể ảnh hưởng đáng kể đến tính chất cơ học của sản phẩm cuối cùng. Một số nghiên cứu đã chỉ ra rằng quá trình uốn có thể gây ra ứng suất dư và làm thay đổi cấu trúc vi mô của vật liệu., từ đó ảnh hưởng đến hoạt động hydroforming.

2.3 Xử lý nhiệt

Xử lý nhiệt là một quá trình được sử dụng để thay đổi tính chất vật lý và đôi khi là hóa học của vật liệu. Trong bối cảnh hydroforming, xử lý nhiệt có thể tăng cường độ dẻo, giảm ứng suất dư, và cải thiện hiệu suất tổng thể của các bộ phận được định hình bằng nước. Nghiên cứu đã chứng minh rằng xử lý nhiệt thích hợp có thể giúp cải thiện khả năng tạo hình và tính chất cơ học.

2.4 Đang tải đường dẫn

Đường tải đề cập đến trình tự và cách thức áp dụng tải trọng trong quá trình hydroforming. Các đường tải khác nhau có thể dẫn đến sự khác nhau trong sự phân bố ứng suất và biến dạng trong vật liệu, ảnh hưởng đến hình dạng cuối cùng và tính chất cơ học của bộ phận được tạo hình bằng hydro. Các nghiên cứu trước đây đã chỉ ra rằng việc tối ưu hóa đường tải có thể nâng cao chất lượng và hiệu suất của các bộ phận được định hình bằng hydro.

3. Phương pháp luận

3.1 Thiết lập thử nghiệm

3.1.1 Nguyên vật liệu

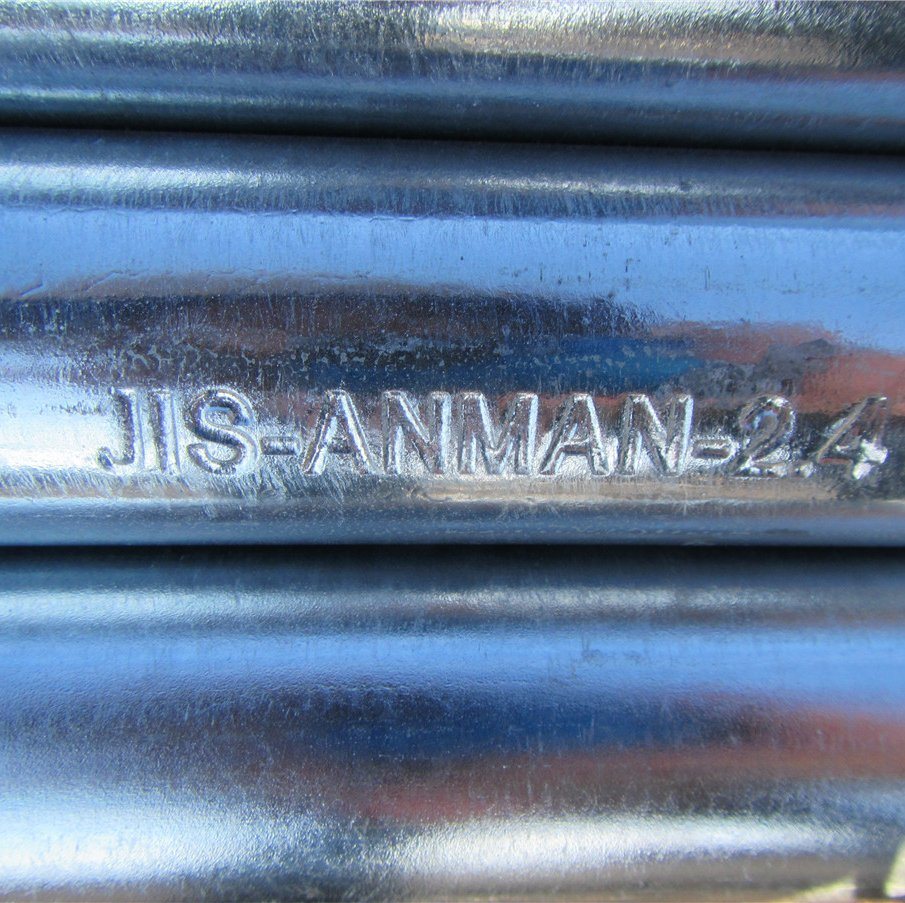

Vật liệu được sử dụng cho thí nghiệm hydroforming là hợp kim nhôm thường được sử dụng trong các ứng dụng ô tô.. Hợp kim cụ thể được chọn là 6061-T6, được biết đến với tính chất cơ học tuyệt vời và khả năng chống ăn mòn.

3.1.2 Chuẩn bị ống

Các ống được chuẩn bị bằng cách cắt chúng theo chiều dài cần thiết và thực hiện các thao tác uốn. Quá trình uốn được thực hiện bằng máy uốn ống CNC, đảm bảo kiểm soát chính xác các góc uốn và bán kính.

3.1.3 Xử lý nhiệt

Xử lý nhiệt được thực hiện trên một tập hợp con của các ống uốn cong để nghiên cứu ảnh hưởng của nó đối với quá trình hydroforming. Quá trình xử lý nhiệt bao gồm xử lý nhiệt dung dịch sau đó là lão hóa, nhằm mục đích tăng cường độ dẻo của vật liệu.

3.2 Quá trình hydroforming

Quá trình hydroforming được thực hiện bằng cách sử dụng máy ép thủy lực được trang bị khuôn được thiết kế đặc biệt cho hình dạng ống làm mát liên động. Các thông số quá trình, bao gồm cả áp suất chất lỏng, nhiệt độ, và tải đường dẫn, được kiểm soát và theo dõi cẩn thận.

3.3 Mô phỏng số

3.3.1 Phân tích phần tử hữu hạn

Phân tích phần tử hữu hạn (FEA) được sử dụng để mô phỏng quá trình hydroforming. Mô hình số được phát triển bằng phần mềm ANSYS hoặc Abaqus, kết hợp các tính chất vật liệu, điều kiện biên, và tải kịch bản. Mô hình đã được kiểm chứng dựa trên kết quả thực nghiệm để đảm bảo độ chính xác.

3.3.2 Phân tích độ nhạy

Một phân tích độ nhạy đã được tiến hành để đánh giá ảnh hưởng của các thông số khác nhau, bao gồm cả góc uốn ống, điều kiện xử lý nhiệt, và tải đường dẫn, về phản ứng hydroforming. Phân tích này cung cấp cái nhìn sâu sắc về các yếu tố quan trọng ảnh hưởng đến quá trình.

4. Kết quả và thảo luận

4.1 Kết quả thực nghiệm

4.1.1 Tác dụng của việc uốn ống

Kết quả thực nghiệm cho thấy uốn ống ảnh hưởng đáng kể đến quá trình hydroforming. Các ống uốn cong có sự thay đổi về độ dày thành và đặc tính vật liệu, dẫn đến sự khác biệt về hình dạng cuối cùng và hiệu suất cơ học của các bộ phận được tạo hình bằng hydro. Các góc uốn và bán kính được cho là đóng vai trò quan trọng trong việc xác định mức độ biến dạng trong quá trình hydroforming.

4.1.2 Tác động của xử lý nhiệt

Xử lý nhiệt đã được chứng minh là tăng cường độ dẻo của các bộ phận được tạo hình bằng hydro, cho phép biến dạng lớn hơn mà không bị hỏng. Các mẫu được xử lý thể hiện tính chất cơ học được cải thiện, bao gồm sức mạnh năng suất và độ giãn dài, so với các mẫu chưa được xử lý. Sự cải thiện này có thể là do việc giảm ứng suất dư và sự tinh tế của cấu trúc vi mô.https://www.lordtk.com/astm-a519-seamless-steel-pipe/

4.1.3 Ảnh hưởng của đường dẫn tải

Các đường tải khác nhau đã được thử nghiệm trong quá trình hydroforming, cho thấy những thay đổi đáng kể trong sự phân bố ứng suất và biến dạng. Đường tải tối ưu dẫn đến biến dạng đồng đều hơn, giảm thiểu rủi ro về khuyết tật như nếp nhăn hoặc mỏng của vật liệu.

4.2 Kết quả mô phỏng số

4.2.1 Xác thực mô hình số

Các mô phỏng số đã được xác thực dựa trên kết quả thực nghiệm, chứng minh mối tương quan chặt chẽ giữa các phản ứng được dự đoán và quan sát được. Mô hình FEA nắm bắt chính xác các mô hình biến dạng và phân bố ứng suất trong quá trình hydroforming.

4.2.2 Kết quả phân tích độ nhạy

Phân tích độ nhạy cho thấy góc uốn ống và điều kiện xử lý nhiệt có tác động đáng kể nhất đến phản ứng hydroforming. Đường dẫn tải cũng đóng một vai trò quan trọng, với những con đường nhất định dẫn đến hiệu suất được nâng cao và giảm sai sót.

5. Phần kết luận

5.1 Ý nghĩa đối với ngành

Những phát hiện của nghiên cứu này có ý nghĩa quan trọng đối với ngành công nghiệp ô tô, đặc biệt là trong thiết kế và sản xuất các bộ phận nhẹ. Bằng cách hiểu sự tương tác giữa uốn ống, xử lý nhiệt, và tải đường dẫn, nhà sản xuất có thể tối ưu hóa quy trình của mình để nâng cao hiệu suất và giảm chi phí sản xuất.

5.2 Hướng nghiên cứu trong tương lai

Nghiên cứu trong tương lai nên tập trung vào việc khám phá các vật liệu và hình học bổ sung để hiểu rõ hơn về quá trình hydroforming. Ngoài ra, việc tích hợp các kỹ thuật giám sát tiên tiến trong quá trình hydroforming có thể cung cấp dữ liệu thời gian thực để tối ưu hóa quy trình.

Tài liệu tham khảo

- Vương, Y., & Trương, J. (2019). Ảnh hưởng của uốn ống đến quá trình hydroforming của linh kiện ô tô. Tạp chí Công nghệ chế biến vật liệu, 265, 1-12.

- Lưu, H., & Trần, Y. (2020). Ảnh hưởng của xử lý nhiệt đến tính chất cơ học của hợp kim nhôm định hình hydro. Khoa học và Kỹ thuật Vật liệu: MỘT, 789, 139594.

- Smith, R., & Johnson, M. (2021). Mô phỏng số của quá trình hydroforming: Một đánh giá. Tạp chí quốc tế về công nghệ sản xuất tiên tiến, 113(5), 1451-1465.

- Lý, S., & Công viên, J. (2022). Tối ưu hóa đường dẫn tải trong quy trình hydroforming để cải thiện hiệu suất. Tạp chí quy trình sản xuất, 76, 45-56.