Quali sono le migliori scelte di materiali per i tubi dello scambiatore di calore?

introduzione

Gli scambiatori di calore sono ampiamente utilizzati nelle centrali elettriche, impianti petrolchimici, navi, processi industriali e altro ancora per trasferire calore tra fluidi senza contatto diretto. Il cuore di ogni scambiatore di calore sono i tubi che trasportano i fluidi, e la selezione dei materiali è fondamentale per garantire prestazioni a lungo termine in base ai requisiti di trasferimento di calore, condizioni ambientali e vincoli come peso o costi. Questo rapporto esamina le principali proprietà dei materiali che influenzano i tubi degli scambiatori di calore e fornisce una panoramica delle opzioni di leghe più comuni e avanzate oggi disponibili.

Requisiti materiali

Primo, le esigenze operative su tubo dello scambiatore di calore i materiali devono essere compresi. I fattori chiave includono:

- Conduttività termica: Trasferisce il calore in modo efficiente tra i fluidi che scorrono all'interno/all'esterno della parete del tubo.

- Forza: Resiste alle pressioni/stress meccanici derivanti dal flusso dei fluidi e dalla movimentazione dei tubi.

- Limiti di temperatura: Resistenza al degrado dovuto a temperature di esercizio elevate/basse.

- Resistenza alla corrosione: Inerzia chimica verso i fluidi e esposizione ambientale.

- Peso: I materiali più leggeri facilitano il montaggio/la manutenzione soprattutto offshore.

- Costo: L’accessibilità economica deve essere bilanciata con i vantaggi in termini di prestazioni.

Nessun singolo materiale possiede l'intero spettro di proprietà ideali. Invece, le scelte dipendono fortemente dalle condizioni di servizio specifiche dello scambiatore di calore e dai vincoli di progettazione.

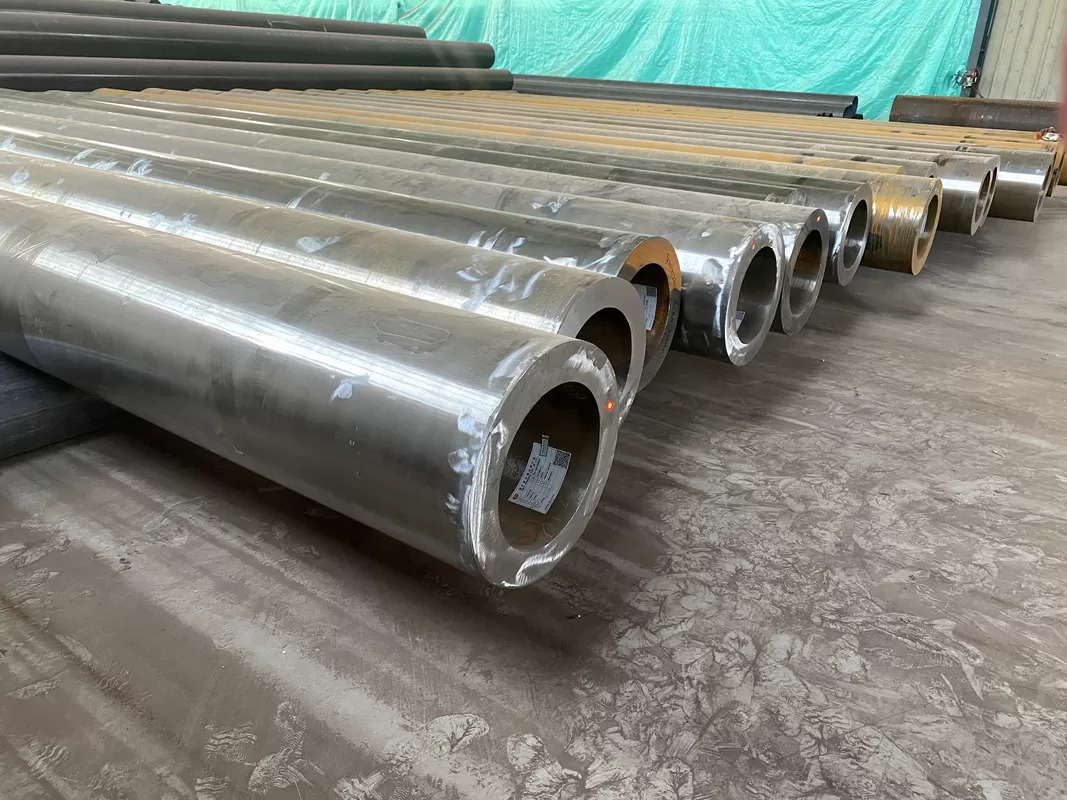

Acciaio al carbonio

Come la scelta più economica, gli acciai al carbonio come ASTM A53 Grado B rimangono prevalenti per gli scambiatori di calore a temperature inferiori, inferiori a circa 400°F. I punti di forza variano fino a 60 ksi con una soddisfacente resistenza generale alla corrosione ottenibile attraverso rivestimenti protettivi. Tuttavia, l'acciaio al carbonio è soggetto a incrostazioni e vaiolature se esposto a fluidi corrosivi.

Acciaio inossidabile

Gli acciai inossidabili contenenti cromo comprendono diversi gradi ottimizzati su ampi intervalli di temperature. Le leghe austenitiche come UNS S30400 superano l'acciaio al carbonio in termini di resistenza alla corrosione, conduttività termica e resistenza fino a 800°F, mentre i gradi ferritici/martensitici resistono a temperature più elevate fino a 1200°F. Materiali speciali come il duplex forniscono il miglior equilibrio complessivo, anche se a costi maggiori, rispetto all’acciaio al carbonio. Tuttavia, la sensibilizzazione deve essere prevenuta durante la fabbricazione dell'acciaio inossidabile per evitare fessurazioni.

Leghe di nichel

Gli scambiatori di calore per applicazioni con acqua di mare o gas di scarico che coinvolgono temperature superiori a 1200°F richiedono la resistenza alla corrosione che solo le leghe di nichel possono fornire, rappresentato da Inconel 600 E 625. Tuttavia maggiori punti di forza e resistenza agli shock termici provengono da famiglie di leghe più dure come Hastelloy C-276 e Inconel 690. Nonostante i costi molte volte superiori a quelli dell'acciaio al carbonio, il nichel rimane indispensabile per le applicazioni non ferrose più aggressive come gli impianti di energia fossile.

Titanio

I reattori ad acqua bollente, contando sulla sua eccezionale resistenza alla corrosione, utilizzano il grado puro 2 titanio in componenti più piccoli dello scambiatore di calore. Tuttavia, la bassa conduttività termica richiede pareti spesse che incidono su peso e costi, limitando un’adozione più ampia. L’adesione sfida anche i metodi di fabbricazione convenzionali. Ciò nonostante, emergono nuove applicazioni negli scambiatori di calore per la desalinizzazione dell'acqua di mare.

Rivestimenti & Rivestimenti

La modifica avanzata della superficie fornisce prestazioni migliorate a costi ragionevoli rispetto agli aggiornamenti sfusi delle leghe. I rivestimenti in nichel-alluminio e zinco-nichel mediante tecniche di spruzzatura a torcia superano i limiti dell'acciaio al carbonio fino a 1200 °F mantenendo costi inferiori. Il rivestimento dei tubi mediante saldatura sovrapposta introduce materiali altolegati per la protezione dalla corrosione localizzata nelle parti critiche esposte ai fluidi. Anche gli isolanti ceramici possono abbassare le temperature delle pareti dei tubi per ampliare le gamme di servizio dell'acciaio al carbonio.

Esempio di selezione del materiale

Considera uno scambiatore di calore per un'unità di alchilazione dell'acido solforico che funziona continuamente tra 200 e 300 ° F. I tubi in acciaio al carbonio soddisfano le esigenze di temperatura moderata, con isolamento termico in fibra di vetro o Gilsil mantenendo la temperatura delle pareti. Tuttavia, l'acido solforico concentrato richiede qualcosa di più resistente alla corrosione. Inossidabile 316 offre una resistenza superiore rispetto a 304, nonostante a 40% premio di prezzo più elevato rispetto all’acciaio al carbonio. In questo caso le prestazioni meritano un miglioramento dato il ruolo dello scambiatore di calore in un importante processo dell’impianto. La fodera potrebbe rappresentare un'alternativa più economica per uso occasionale alta temperatura escursioni.

Conclusioni

La selezione dei materiali rappresenta un fattore di progettazione chiave che determina l'affidabilità e i costi a lungo termine dello scambiatore di calore. Mentre l’acciaio al carbonio domina molte applicazioni a temperature più basse, l'eccellente resistenza alla corrosione e la resistenza alle alte temperature motivano l'utilizzo degli acciai inossidabili, leghe di nichel o rivestimenti/rivestimenti specifici per condizioni di servizio impegnative. Le prestazioni devono essere bilanciate con giudizio rispetto a vincoli quali budget o peso per ottenere tubazioni ottimizzate per l'intera durata di esercizio di uno scambiatore di calore.