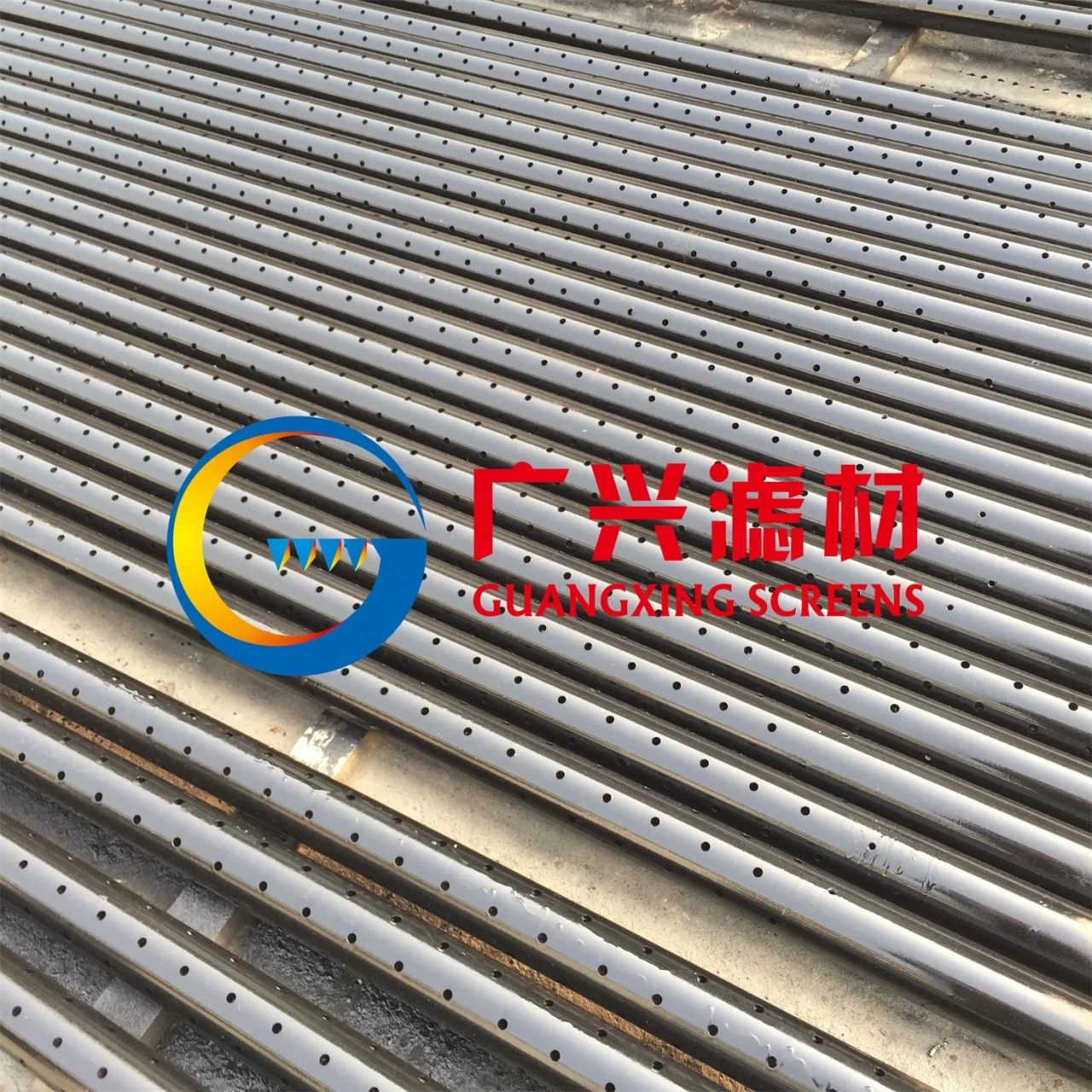

J55/K55/N80 perforiertes Mantelrohr

Nutzung fortschrittlicher J55/K55/N80-Legierungen und Perforationsdesigns für maximale unkonventionelle Bohrlochproduktivität

Da unkonventionelle Öl- und Gaslagerstätten immer komplexere Fertigstellungen erfordern, Betreiber benötigen langlebige Produktionsgehäusematerialien, die den extremen Bedingungen im Bohrloch über die gesamte Lebensdauer einer Anlage von mehreren Jahrzehnten standhalten. Als bevorzugte Lösungen haben sich die Legierungen J55/K55/N80 herausgestellt, bietet unschätzbare Stärke, Verschleißfestigkeit und Langlebigkeit.

In diesem ausführlichen Artikel, Wir untersuchen die metallurgischen Eigenschaften, die J55/K55/N80 die Überlegenheit verleihen. Wir untersuchen optimierte Perforationstechniken, die diese Legierungen ermöglichen, Quantifizierung von Produktionsgewinnen. Erkenntnisse aus der Praxis liefern klare Hinweise zur Bestimmung idealer Reservoir-Anpassungen.

Materialstärke & Haltbarkeit

J55/K55/N80-Zusammensetzungen erreichen optimale Streckgrenzen und vereinen Kollapsfestigkeit mit Herstellbarkeit. Höherer Borgehalt (<0.005%) härtet diese Stähle mit 9 % Nickel, ohne die Zähigkeit zu beeinträchtigen.

- J55 weist eine Streckgrenze von mindestens 65 ksi auf, um in Umgebungen mit Säure oder hoher Schließbeanspruchung standzuhalten.

- K55 bietet eine verbesserte 70ksi-Bewertung, Dies ermöglicht einen feineren Clusterabstand und maximiert die Bruchleitfähigkeit.

- N80 geht mit 80ksi-Klasse an die Grenzen, notwendig für extreme HPHT-Bedingungen, die den Bruchgradienten überschreiten.

Beständigkeit gegen Spannungsrissbildung durch Sulfid (SSC) und Spannungsrisskorrosion (SCC) ergibt sich aus der Morphologie der Karbidlegierung. Gleichmäßige Verteilungen verhindern die Anfälligkeit für durch Halogenid verursachte Ausfälle, die bei anderen Legierungen auftreten.

Umfassende Labortests unter simulierten korrosiven Flüssigkeiten und Drücken im Bohrloch bestätigen die langfristige strukturelle Integrität, angesichts der mittlerweile erreichten Standzeiten eine wirtschaftliche Notwendigkeit 30+ Jahre.

Fortgeschrittene Perforationstechniken

Diese verbesserten Legierungen unterstützen präzise bearbeitete Mikrocluster mit einem Durchmesser von weniger als 1 mm, bereitstellen 1000% größere Kontaktfläche als herkömmliche 3-5-mm-Designs. Eine dichte Packung der Cluster entlang der Seitenwände optimiert die Leitfähigkeit bei mehrstufigen Arbeiten:

- 0.8mm-Cluster auf perforierten K55-Mantelrohren, die im Marcellus-Schiefer getestet wurden, zeigten 23% Höhere 30-Tage-Produktion im Vergleich zu perforiertem N80-Mantelrohr mit 3-mm-Löchern.

- 0.7mm-Cluster auf K55/HT80 verbesserte Bakken-Raten bis zu 14% im Vergleich zu 2,5-mm-Clustern beim Standard-N80.

Strategisches Perforieren konzentriert sich auch intensiv auf Bohrlochbohrungen (NWB) Bruch dort, wo es am meisten auf Ablenkung ankommt, verhindert, dass Cluster als Stressauslöser wirken.

Finite-Elemente-Modelle (FEM) Bestätigen Sie, dass die Cluster höchsten tangentialen Belastungen standhalten, während kleinere Durchmesser Schäden an perforierten Mantelrohren während der Arbeitsausführung minimieren.

Aufrechterhaltung der langfristigen Leitfähigkeit

Analyse von Produktionsdatensätzen von 30+ Laterals bestätigt, dass sich die Vorteile über Jahrzehnte hinweg steigern:

- Schieferbohrungen mit 0,7–1 mm Perforationen auf K55-Gehäuse übertrafen bis zum 5-Jahres-Zeitpunkt weiterhin größere Cluster auf N80.

- Von 10 Jahre, Kumulativ produzierte K55-Seitenteile 20% mehr Öl als N80-Gegenstücke, da kleinere Perforationen eine höhere Durchgängigkeit und Widerstandsfähigkeit gegen Okklusion gewährleisten.

Mikro-CT-Aufnahmen an Teststandorten zeigten, dass konkurrierende Legierungen unter zyklischen Drücken beobachtbare röhrenförmige Schäden und Clusterverformungen erlitten, den Durchfluss beeinträchtigen, wohingegen das K55-Gehäuse keine Auffälligkeiten aufwies.

Es beweist, dass sich die Auswahl der richtigen Material-Design-Kombination über die gesamte produktive Lebensdauer einer Anlage auszahlt, da der Kontakt zum Reservoir verbessert und der Zugriff auf umgangene Fördermittel verbessert wird.

Bestimmung der optimalen Passform

Metallurgische Ingenieursdaten legen fest, welche Premium-Legierungsqualitäten bestimmte Herausforderungen bewältigen. Wichtige Überlegungen:

- Verschlussstress (>15KSI-Drücke bevorzugen K55/N80 wegen der Einsturzfestigkeit)

- Tiefe & Temperatur (>15,000Umgebungen mit 300 °F (ft/300 °F) erfordern N80-Festigkeitseigenschaften)

- Voraussichtliche Lebensdauer (>30In den letzten Jahren werden weniger SSC/SCC-anfällige Legierungen bevorzugt)

- Stützmitteltyp (Keramik/Harze stellen höhere Verschleißbeanspruchungen dar, zugunsten von K55/N80)

Diese speziellen Materialien maximieren ihren Wert, wenn Formationsbewertung und Modellierung ihre Rolle bei der Aufrechterhaltung der langfristigen Leitfähigkeit in den extremsten unkonventionellen Vorkommen untermauern, von Montney Shale Tight Gas bis zu Permian Delaware Ölreservoirs.

Abschluss

Durch die Kombination fortschrittlicher J55/K55/N80-Chemie mit optimierten Perforationsdesigns werden im Vergleich zu herkömmlichen Methoden quantifizierbare Verbesserungen erzielt, Betreiber erschließen Reserven, die bisher unwirtschaftlich oder technisch nicht zugänglich waren. Eine ganzheitliche Materialauswahl, die in der Lagerstättencharakterisierung verankert ist, bringt durch verantwortungsvoll erweiterte Produktionsprofile enorme Erträge, Rückgewinnung aller verfügbaren Kohlenwasserstoffe. Die nachhaltige Erholung auf diese Weise bildet den Kern einer gewinnbringenden Entwicklung globaler Energieressourcen für künftige Generationen.

Titel: Nutzung fortschrittlicher J55/K55/N80-Legierungen und Perforationsdesigns für maximale unkonventionelle Bohrlochproduktivität

Meta-Beschreibung: In diesem ausführlichen Artikel werden die metallurgischen Eigenschaften und Perforationstechniken unter Verwendung von J55/K55/N80-Gehäusematerialien untersucht, quantifizieren 20% Produktionssteigerungen durch überlegene Festigkeit, Verschleißfestigkeit, und Haltbarkeit, die die langfristige Leitfähigkeit in unkonventionellen Bohrlöchern aufrechterhält.

Fokus-Schlüsselwort: J55/K55/N80 Gehäuse perforiertes Rohr

Bildvorschlag: Ein Rasterelektronenmikroskopbild mit 300-facher Vergrößerung, das die Mikroclusterstruktur und die Rohrmaterialintegrität zwischen Standard-N80- und fortschrittlichen K55-Gehäuseabschnitten visuell vergleicht 5 Jahrelange Produktion und zyklisches Brechen in einer Bakken-Seitenanlage.

Bild-Alt-Text: REM-Foto, das die überlegene Integrität von 0,7-mm-Clustern auf einem 5 Jahre alten K55-Gehäuse im Vergleich zur Verformung zeigt, die bei 2,5-mm-Perforationen beobachtet wird, die an derselben seitlichen Bohrstelle in ein N80-Rohr geschnitten wurden.

4 Kommentare

PillsJap

2024年3月22日 bei PM1:18

What is K55 casing?

Ronsun2023

202424. März bei 12 Uhr:55

API K55 is a general purpose pipe manufactured to API specification 5CT. Normalerweise, this grade is most often used in casing applications. API N80 Type I is a lower cost alternative to standard Quench and Tempered API N80 (walls less than 0.500 Zoll).

Mike

202423. März 2019 bei bin3:45

What is the difference between J55 and K55 casing?

Ronsun2023

202424. März bei 12 Uhr:55

J55 VS K55 (PSL1 and PSL2) J55 and K55 are similar material in chemical composition and mechanical properties, especially J55 has lower minimum tensile requirement and lower elongation, others specifications are same like heat treatment methods, NDE test, Charpy Impact test, hydrostatic test.