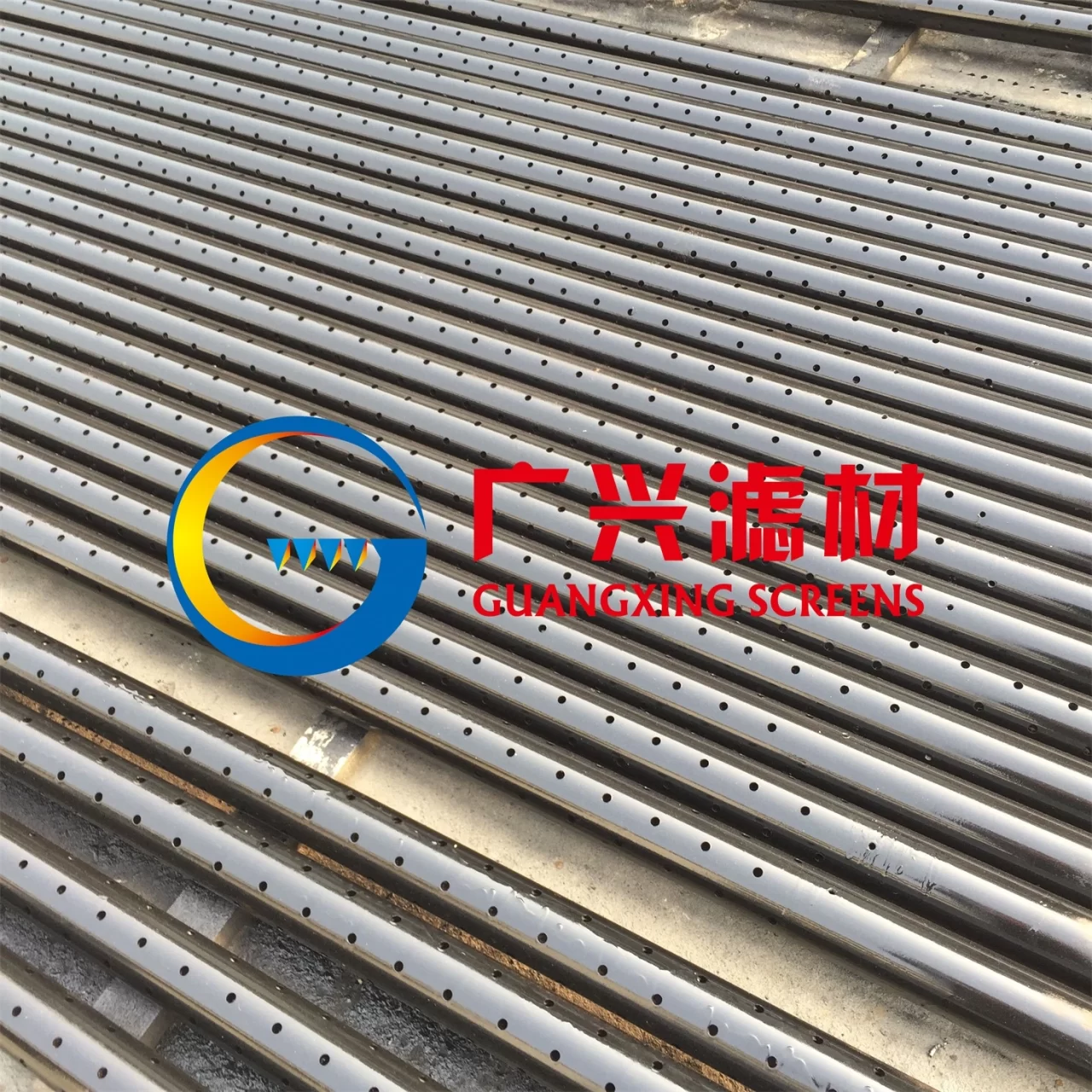

Tuyau d'enveloppe perforé J55/K55/N80

Exploitation des alliages avancés J55/K55/N80 et des conceptions de perforation pour une productivité maximale des puits non conventionnels

Alors que les réservoirs de pétrole et de gaz non conventionnels exigent des réalisations de plus en plus complexes, les opérateurs ont besoin de matériaux de tubage de production durables, capables de résister à des conditions de fond extrêmes tout au long de la durée de vie de plusieurs décennies d'un actif.. Les nuances d'alliage J55/K55/N80 sont apparues comme des solutions privilégiées, offrant une force inestimable, attributs de résistance à l’usure et de longévité.

Dans cet article approfondi, nous explorons les caractéristiques métallurgiques conférant la supériorité du J55/K55/N80. Nous examinons les techniques de perforation optimisées que ces alliages permettent, quantifier les gains de production. Des informations pratiques sur les applications fournissent des conseils clairs pour déterminer les correspondances idéales entre les réservoirs..

Résistance du matériau & Durabilité

Les compositions J55/K55/N80 atteignent des limites d'élasticité optimales, équilibrant la résistance à l'effondrement et la fabricabilité. Teneur plus élevée en bore (<0.005%) durcit ces aciers à 9 % de nickel sans compromettre la ténacité.

- J55 présente une limite d'élasticité minimale de 65 ksi pour supporter des environnements acides ou à forte contrainte de fermeture.

- K55 offre une cote améliorée de 70ksi, permettant un espacement des grappes plus fin et maximisant la conductivité de fracture.

- Le N80 repousse les limites avec une qualité de 80ksi, nécessaire pour les conditions HPHT extrêmes dépassant le gradient de fracture.

Résistance à la fissuration sous contrainte des sulfures (CSS) et fissuration par corrosion sous contrainte (CSC) provient de la morphologie du carbure d'alliage. Des distributions uniformes empêchent la susceptibilité aux défaillances induites par les halogénures qui affectent d'autres alliages.

Des tests complets en laboratoire sous des fluides et des pressions corrosifs simulés en fond de trou valident l'intégrité structurelle à long terme, une nécessité économique compte tenu des durées de vie désormais atteintes 30+ années.

Techniques de perforation avancées

Ces alliages améliorés prennent en charge des micro-clusters usinés avec précision de moins de 1 mm de diamètre, fournir 1000% plus grande zone de contact que les conceptions traditionnelles de 3 à 5 mm. Le regroupement dense des grappes le long des côtés optimise la conductivité lors des travaux en plusieurs étapes:

- 0.8Des amas de mm sur un tube de tubage perforé K55 testés dans les schistes de Marcellus ont montré 23% production plus élevée sur 30 jours par rapport au tube de tubage perforé N80 avec des trous de 3 mm.

- 0.7Les clusters mm sur les taux de Bakken améliorés K55/HT80 jusqu'à 14% vs clusters de 2,5 mm sur le N80 standard.

La perforation stratégique concentre également des efforts intenses à proximité du puits de forage (OBN) fracturation là où le détournement compte le plus, empêcher les clusters d’agir comme des facteurs de stress.

Modèles d'éléments finis (FEM) confirmer que les clusters résistent aux charges tangentielles les plus élevées tandis que les diamètres plus petits minimisent les dommages causés aux tuyaux de tubage perforés pendant l'exécution des travaux.

Maintenir la conductivité à long terme

Analyser les ensembles de données de production de 30+ laters affirme que les avantages s'accumulent au fil des décennies:

- Les puits de schiste avec des perforations de 0,7 à 1 mm sur le tubage K55 ont continué à surperformer les plus grands clusters sur N80 jusqu'à 5 ans.

- Par 10 années, Latéraux K55 produits cumulativement 20% plus d'huile que les homologues N80 car les perforations plus petites maintiennent une perméabilité plus élevée et résistent à l'occlusion.

L'imagerie micro-CT sur les sites de test a révélé que les alliages concurrents souffraient de dommages tubulaires observables et d'une déformation des amas sous des pressions cycliques., altérer le débit, alors que le boîtier du K55 ne présentait aucune anomalie.

Cela prouve que la sélection de la bonne combinaison matériau/conception porte ses fruits tout au long de la durée de vie productive d'un actif grâce à un meilleur contact avec le réservoir et à un accès à des rémunérations contournées..

Déterminer l'ajustement optimal

Les apports de l'ingénierie métallurgique déterminent quelles qualités d'alliages haut de gamme répondent à des défis particuliers. Considérations clés:

- Contrainte de fermeture (>15les pressions ksi favorisent le K55/N80 pour la résistance à l'effondrement)

- Profondeur & Température (>15,000Les environnements ft/300°F nécessitent des propriétés de résistance N80)

- Durée de vie prévue (>30années favorisent les alliages moins sensibles au SSC/SCC)

- Type d'agent de soutènement (les céramiques/résines imposent des contraintes d'usure plus élevées, privilégiant K55/N80)

Ces matériaux spécialisés maximisent leur valeur lorsque l'évaluation et la modélisation de la formation justifient leur rôle dans le maintien de la conductivité à long terme dans les milieux non conventionnels les plus extrêmes., du gaz de réservoir étanche des schistes de Montney aux réservoirs de pétrole du Permien du Delaware.

Conclusion

En associant la chimie avancée J55/K55/N80 à des conceptions de perforation optimisées, une amélioration quantifiable par rapport aux méthodes existantes, les opérateurs débloquent des réserves auparavant non rentables ou techniquement inaccessibles. La sélection holistique de matériaux ancrée dans la caractérisation des réservoirs génère d'immenses bénéfices grâce à des profils de production étendus de manière responsable., récupérer tous les hydrocarbures accessibles. Le maintien de la reprise de cette manière constitue le noyau du développement rentable des ressources énergétiques mondiales pour les générations futures..

Titre: Exploitation des alliages avancés J55/K55/N80 et des conceptions de perforation pour une productivité maximale des puits non conventionnels

Meta Description: Cet article approfondi explore les propriétés métallurgiques et les techniques de perforation exploitant les matériaux de boîtier J55/K55/N80., quantifier 20% gains de production grâce à une résistance supérieure, résistance à l'usure, et durabilité maintenant la conductivité à long terme dans les puits non conventionnels.

Mot-clé ciblé: Tuyau perforé à boîtier J55/K55/N80

Suggestions d'images: Une image au microscope électronique à balayage à un grossissement de 300x comparant visuellement la structure du micro-amas et l'intégrité du matériau tubulaire entre les sections de boîtier N80 standard et K55 avancées après 5 années de production et de fracturation cyclique dans un latéral de Bakken.

Texte alternatif de l'image: Photo SEM montrant l'intégrité supérieure des amas de 0,7 mm sur un tubage K55 âgé de 5 ans par rapport à la déformation observée sur des perforations de 2,5 mm découpées dans un tuyau N80 provenant du même site de puits latéral.

4 commentaires

PillsJap

2024年3月22日 à pm1:18

What is K55 casing?

Ronsun2023

2024年3月24日 à pm12:55

API K55 is a general purpose pipe manufactured to API specification 5CT. Usually, this grade is most often used in casing applications. API N80 Type I is a lower cost alternative to standard Quench and Tempered API N80 (walls less than 0.500 pouce).

Mike

2024年3月23日 à am3:45

What is the difference between J55 and K55 casing?

Ronsun2023

2024年3月24日 à pm12:55

J55 VS K55 (PSL1 and PSL2) J55 and K55 are similar material in chemical composition and mechanical properties, especially J55 has lower minimum tensile requirement and lower elongation, others specifications are same like heat treatment methods, NDE test, Charpy Impact test, hydrostatic test.